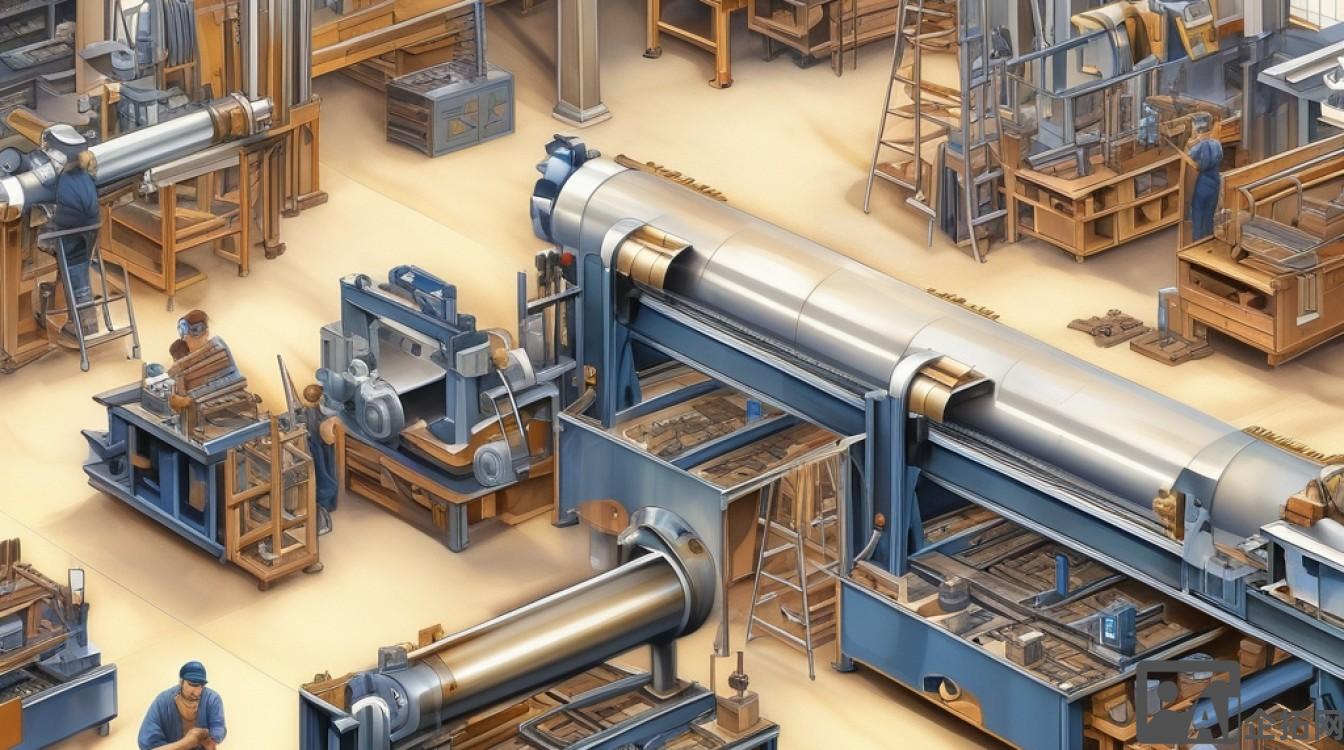

车间现场是指企业中进行生产作业的具体场所,包括设备、工位、物料等元素。

在制造业和生产领域,车间现场是企业运营的核心区域,它不仅是物理空间的集合,更是生产流程、人员管理、质量控制等多方面的综合体现,一个高效、有序的车间现场对于保障产品质量、提升生产效率、降低生产成本具有至关重要的作用,本文将详细阐述车间现场的定义、重要性、构成要素以及优化策略,并辅以表格形式展示关键信息,最后提供两个常见问题的解答。

车间现场的定义与重要性

定义

车间现场通常指的是企业内部用于进行产品制造或加工的具体场所,包括生产线、装配区、仓储区、检验区等多个功能区域,这些区域共同构成了企业从原材料输入到成品输出的完整生产链条。

重要性

生产效率:良好的车间布局和流程设计可以显著提高生产效率,减少不必要的等待时间和物料搬运距离。

产品质量:通过严格的现场管理和质量控制措施,确保每一件产品都符合标准要求,减少不良品率。

成本控制:优化资源配置,减少浪费,如减少库存积压、降低能耗等,有助于企业降低成本,提高盈利能力。

员工安全:合理的车间布局和安全设施配置能够保障员工的人身安全,减少工伤事故的发生。

客户满意度:高质量的产品和服务是赢得客户信任的关键,而这一切都离不开高效的车间现场管理。

车间现场的构成要素

| 要素 | 描述 |

| 生产设备 | 包括各类机床、自动化装置、检测仪器等,是实现产品加工的基础。 |

| 工艺流程 | 指原材料经过一系列加工步骤转变为成品的过程,需根据产品特性定制。 |

| 人员配置 | 涉及操作工人、技术人员、管理人员等,合理的人力资源分配对生产效率至关重要。 |

| 物料管理 | 包括原材料、半成品、成品的存储与流转,需确保物料供应及时且准确无误。 |

| 质量控制 | 通过检验、测试等手段监控产品质量,及时发现并纠正问题。 |

| 环境与安全 | 维持适宜的生产环境(如温度、湿度、清洁度),并提供必要的安全防护措施。 |

| 信息系统 | 利用ERP、MES等信息系统实现生产数据的实时采集与分析,支持决策制定。 |

车间现场优化策略

1、精益生产:采用5S(整理、整顿、清扫、清洁、素养)管理法,消除浪费,持续改进。

2、自动化升级:引入自动化设备和机器人技术,减少人工干预,提高生产速度和精度。

3、柔性制造:建立灵活多变的生产系统,快速响应市场变化,满足个性化需求。

4、员工培训与发展:定期举办技能培训和团队建设活动,提升员工专业能力和团队协作精神。

5、数字化管理:利用大数据、云计算等技术,实现生产过程的可视化和智能化管理。

FAQs

Q1: 如何有效实施5S管理以提高车间效率?

A1: 实施5S管理需要遵循以下步骤:对车间进行全面清理,区分必需品与非必需品;对必需品进行分类整理,确保物品有序存放;定期清扫工作区域,保持环境整洁;制定标准化的操作规程和维护制度,确保5S成果得以巩固;培养员工的5S意识,形成良好的工作习惯和文化,通过持续不断地执行5S,可以有效提升车间的工作效率和管理水平。

Q2: 数字化转型在车间现场管理中扮演什么角色?

A2: 数字化转型在车间现场管理中扮演着至关重要的角色,它通过集成先进的信息技术(如物联网IoT、大数据分析、人工智能AI等),实现了生产过程的实时监控、数据分析和智能决策,通过安装传感器收集设备运行数据,可以预测维护需求,避免停机损失;利用大数据分析优化生产计划,提高资源利用率;借助AI算法自动识别生产过程中的异常情况,及时采取措施防止质量问题发生,数字化转型能够帮助企业实现更高效、更精准、更智能的车间现场管理。