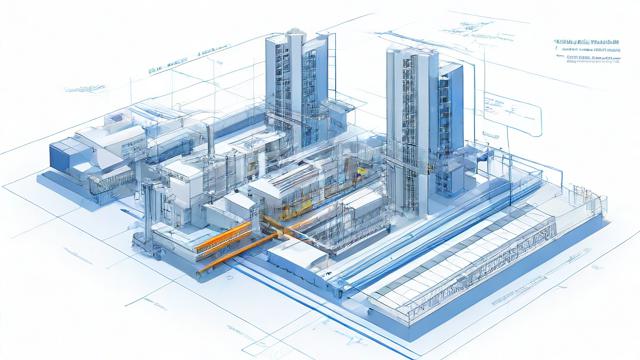

产线布局遵循流程优化、空间利用最大化、安全保障、环境友好等原则。

产线布局是生产过程中至关重要的一环,它直接影响到生产效率、成本控制以及产品质量,合理的产线布局不仅能够优化生产流程,还能提高员工的工作效率和安全性,以下是对产线布局原则的详细阐述:

1、安全原则:确保生产线布局符合安全规范,保障员工的人身安全,这包括设置紧急出口、安装必要的安全设备、提供个人防护装备等。

2、灵活性原则:考虑未来生产需求的变化,保持生产线布局的灵活性,这意味着在设计时就要预留出足够的空间和接口,以便于未来的扩展和调整。

3、流畅原则:各工序的有机结合,相关联工序集中放置,流水化布局,这有助于减少物料搬运的距离和时间,提高生产效率。

4、最短距离原则:尽量减少搬运,流程不可以交叉,直线运行,这有助于降低物流成本,提高生产速度。

5、平衡原则:工站之间资源配置,速率配置尽量平衡,这有助于避免生产过程中出现瓶颈,确保整个生产线的顺畅运行。

6、固定循环原则:尽量减少诸如搬运,传递这种Non-Value Added的活动,这有助于提高生产过程的价值,减少浪费。

7、经济产量原则:适应最小批量生产的情形,尽可能利用空间,减少地面放置原则,这有助于提高空间利用率,降低成本。

8、柔韧性的原则:对未来变化具有充分应变力,方案有弹性,如果是小批量多种类的产品,优先考虑“U”型线布局、环型布局等。

9、防错的原则:生产布局要尽可能充分的考虑这项原则,第一步先从硬件布局上预防错误,减少生产上的损失。

10、逆时针排布原则:主要目的是希望员工能够采用一人完结作业方式,实现一人多机作业方式,这有助于提高员工的工作效率和生产线的灵活性。

11、出入口一致原则:原材料入口和成品出口在一起,这有助于减少空手浪费,提高生产线平衡。

12、避免孤岛型布局原则:孤岛型布局把生产线分割成一个个单独的工作单元,其缺陷在于单元与单元之间互相隔离,无法互相协助。

13、避免鸟笼型布局原则:鸟笼型布局往往没有考虑到物流、人流顺畅的结果,这种布局错误的用机器设备或者工作台把作业员围在中间,使得物流不顺畅,在制品增加,单元与单元之间的相互支援也变得几乎不可能。

产线布局的设计需要综合考虑多种因素,包括但不限于生产效率、成本控制、产品质量、员工安全以及未来的发展需求,通过遵循上述原则,企业可以构建出一个既高效又灵活的生产环境,从而在激烈的市场竞争中占据有利地位。