准时化生产是一种在需要的时刻和地点,生产必要数量和完美质量的产品和零部件的生产管理方式。

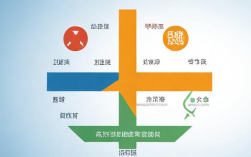

准时化生产(Just In Time, JIT)是一种起源于日本丰田汽车公司的生产管理方式,其核心思想是在需要的时刻和地点,生产必要数量和完美质量的产品和零部件,以杜绝超量生产,排除无效劳动和浪费,达到用最少的投入实现最大产出的目的,JIT系统通过一系列生产治理技术来实现这一目标,主要包括以下几个方面:

1、快速应变的产品设计

一种基本型、多种变型的产品设计:在产品基本型的基础上,通过改动少量零部件形成各种变型产品,以满足不同需求,由于基型与各种变型之间存在大量通用件,生产过程相对简化。

模块化设计:将产品分解为若干模块,通过模块的组合和更换,快速响应市场需求变化。

设计时应考虑易实现生产自动化:使装配过程由一系列选择——放置操作来完成,以便实现装配自动化。

新设计的产品尽量采用通用件、标准件或采用通用设备、通用工具生产的零部件:这有助于减少生产过程中的调整时间和成本。

2、均衡化生产

月计划:依据三个月的生产打算和月需求推测,确定月生产的产品品种及每种产品的产量,月计划确定后,可以将产量均分配到每个工作日,形成每日平均产出量。

日计划:为了在日计划中平均分布各种产品的生产,达到品种平均,在生产中常采纳混流生产模式(混合流水线),即在一定时刻内同时生产几种产品。

3、连续地降低在制品库存

降低运输在制品:所谓运输在制品是指处在移动和等待状态的在制品。

降低周转批量:周转在制品的形成是由于加工批量太大,而加工批量大的原因是预备时刻长和预备成本高,减产预备时刻(即降低预备成本)可使批量降低。

降低安全在制品:安全在制品是为防止前后工序在加工时刻的变异性和不匹配性可能造成的生产中断而设立的。

4、生产资源的优化

调动工人的积极性:设备常按U型成组加工单元形成布局,在一个加工单元中往往包括多种工艺设备。

提高设备柔性:在产品设计时就考虑加工问题,发展多功能设备使之能提供满足市场不同需求的加工能力。

5、JIT的质量操纵

全面质量操纵(TQC):目前是排除不合格品,排除可能引起不合格品的根源,并想方法解决问题。

检验人员的任务是防止不合格品:而不是简单的检出不合格品,设计能自动检出不合格品的机器。

准时化生产的核心目标是彻底消除无效劳动和浪费,具体要达到以下目标:废品量最低(零废品)、准备时刻最短(零预备时刻)、库存量最低(零库存)、搬运量最低、机器损坏率低、生产提早期短、批量小。

以下是关于准时化生产的两个常见问题及其解答:

问:准时化生产的主要优势是什么?

答:准时化生产的主要优势包括减少库存,缩短工时,降低成本,提高生产效率,通过实现无库存或库存达到最小的生产系统,JIT可以大幅减少资金占用和存储空间的需求,同时提高物料流动的效率,JIT还强调全面质量管理,通过持续改进和员工参与,提高产品质量和生产效率。

问:实施准时化生产需要哪些基本条件?

答:实施准时化生产需要企业具备一定的基础条件,包括高效的生产流程、小批量生产能力、紧密的供应商关系、良好的内部沟通、标准化作业、拉动系统以及持续改善的文化,这些条件确保了生产过程的稳定性和灵活性,使得企业能够快速响应市场需求变化,同时保持较低的库存水平和较高的生产效率。

准时化生产是一种以客户需求为导向,通过优化生产流程、减少库存、提高质量和效率的生产管理方式,它不仅适用于制造业,也可以应用于服务业和其他行业,帮助企业在竞争激烈的市场环境中保持竞争力。